Podvor

-

Публикации

58 -

Зарегистрирован

-

Посещение

-

Дней в лидерах

1

Сообщения, опубликованные пользователем Podvor

-

-

Добрый день, коллеги. Нужен совет по трубке.

Планирую сменить широкоформатный портальник на поменьше (1610).

Задача - выбрать мощность под задачу. Сейчас режу фанеру толщиной 8мм на Reci W6 (130/150Вт), линза 4дюйма (101), воздух 1,5атм. Хорошо режет тиражи при таких вводных на скорости 10мм/с (чтоб без дорезания ножом).

Вопрос, насколько будет большая разница, если резать W4 (100/130Вт) трубкой или аналогом при прочих равных? Большая потеря в скорости?

-

13 минут назад, PavelK сказал:Картон да. Фанеру уже не вытащить - но тогда это в принципе и не нужно (и так никуда не денется) =)

Сейчас уже таким не маемся, несколько столов - отдаём его, ставим новый и вперёд. Но у нас формат максимум 500х300 для такой мелочёвки.

Так вот больше интересно как быстро и аккуратно снять пазлы сложной формы из хдф?

-

7 часов назад, PavelK сказал:Противень с высокими бортами (от духовки обычный кухонный) + решётка на противень (должен быть зазор до паралона что бы распределился поток) + паралон тонкий (около 1см) и максимально пористый.

Оптимально до 300х300, дальше уже нужно подключать вторую, у меня вместо стружкоотсоса вытяжки-улитки центробежные (как от станка - там давление на всасывание больше).Если нужно быстро "отдать" не дожидаясь остановки вытяжек, то ставится переключаемый тройник (хз как называется правильно, просто Y образный разветвитель с перемычкой управляемой по середине, покупался в вентиляции)

И хватает притяжения, чтоб поднять мелкие детали? В целом понял. Если снизу вверх паролон - решетка- протвень, приподнимаете напиленный массив, потом дощечку снизу подкладываете и переносите? А какой максимальный размер заготовки удается таким способом поднять?

Все равно получается нужно несколько "противеней" под разные размеры заготовок?

-

27.07.2024 в 21:24, mazdie сказал:Подтеки — это сильно сказано. Какое-то напыление возможно будет. Тут вопрос, насколько это критично для ваших изделий? По моему опыту печати призов, медалей из оргстекла (ну и прочей всякой фигни) — вообще не критично.

Наверно потому что собрать паззл на столе принтера из отдельных нарезанных деталей — та ещё задачка. Увлекательно конечно, но когда нужно их 100 штук сделать и на них нет печати — такое себе)

Поэтому я и написал "в большинстве случаев". Мы паззлы делаем так же — сначала печать, потом резка по меткам.

Хорошо, согласен. Но остался вопрос как снять со стола множество мелких деталей? например в случае с фигурной резкой пазлов? Тот момент, когда "перемычки" неуместны. Слышал про Юнидрегон, что они изготовили себе какую-то насадку на обычный стружкоотсос. Т.е. плоская и мелкопористая фигня подсоединенная к стружкоотсосу. Получается эффект присоски. Но что за материал такой используют, мне так и не раскрыли. Ктол как решил такую задачу?

-

18 часов назад, mazdie сказал:Вам нужно напечатать белую подложку, сверху положить цвет, потом лак. Всё просто. Но после печати белой подложки её нужно высушить УФ лампой. Если у вас тут же другими каналами будет печататься цвет, то ничего хорошего не выйдет, невысохшие цветные чернила просто смешаются с невысошими белыми и получится ерунда. С лаком всё еще сложнее, нужно некоторое время чтоб он растекся и, как у озера после дождя, образовалась "водная гладь". Надеюсь, понятно объяснил.

Поэтому печатные головы ставят "лесенкой", одна после другой.

Очень развернуто, Благодарю за ценную информацию!

19 часов назад, mazdie сказал:Как уже сказали, вакуумный прижим для фанеры обязательно нужен. Рециркуляция белого и мешалка в ёмкости для чернил тоже обязательно. Но это, как правило, сейчас у всех в базе. Рип желательно Фотопринт (Flexi).

Вот тут не понял "Рип желательно Фотопринт (Flexi)" - речь об управляющем софте?

-

18 часов назад, mazdie сказал:Podvor В большинстве случаев намного проще сначала вырезать, а потом печатать. Тем более при повторяемых тиражах.

Режете свои детали на лазере, режете форму для печати, печатаете контуры формы на столе принтера, позиционируете по этим контурам форму, вкладываете в нее детали, печатаете. Повторить печать N раз.

Тут полностью согласен. В части своих задач именно так и планировал. С Но есть опять нюансы:

1. Многие пишут в интернете, если печатать после резки, принтеры иногда переливают краску и получаются подтеки на торцах.

2. Смотрел интервью основателя Unidragon (которые знаменитые пазлы делают), они режут свои пазлы именно после печати. Вопрос. Почему? А с их объемом производства тут вообще еще больше вопросов. Удаление нагара того же. Или они настолько затюнинговали свои Wattsanы, что нагара почти нет? На минуточку, на сколько мне известно у них сейчас порядка 200та голов лазерных трудятся в круглосуточном режиме..!! -

19 часов назад, PavelK сказал:Вакуумный прижим + сушка (светодиодная, хотя, остальные типы уже скорее редкость) в обе стороны как минимум нужны. Так же поворотная ось говорят полезна.

Честно говоря по-умолчанию думал:

1. Сушка светодиодами на жидкостном охлаждении в 99% станков.

2. Светодиоды установлены по обеим сторонам от головкиВ целом ясно, но все же. Смотрю самые популярные головки от Epson. Но моделей много, технологии идут вперед. Какой оптимум в соотношении цена/качество печати/ресурс?

Про качество печати: я ориентеруюсь на популярные продукты выполнение с помощью УФ печати. Например популярные пазлы от Unidragon и ZUFA. Оптимально сбалансированы цветопередача, стойкость и детализация в условиях конвеерного выпуска. -

1 час назад, Marko сказал:в одну головку все цвета/лак и белый - это утопия. Три отдельных головы.

Утпично чем? Добавьте немного подробностей пожалуйста.

-

Добрый день, товарищи.

Прошу подсказать, поделиться опытом.

Планирую покупку УФ принтера для печати на ХДФ и фанере.

Но возник вопрос, на который не нашел еще однозначный ответ.

Как позиционировать заготовку на лазере после печати, чтобы резать контур без погрешности?

Первое решение - это оптический датчик для меток. В целом тут все понятно, но не очень хороший вариант в том плане, что при массовой резки одной партии, я так полагаю датчик будет каждый раз сканировать каждую заготовку, а это существенная потеря во времени.

Второе решение - это методом проб и ошибок крепить к станку какую-либо оправку с контуром для заготовки и задавать постоянную точку старта. Но тут тоже есть особенности.

1. каждая заготовка должна быть около идеальной - что маловероятно

2. возврат в начальную точку на станках с полем 1600*1000 и более тоже не идеален и присутствует погрешность от каждого повторения к повторению.

Кто работал с такими задачами, буду благодарен за фидбэк. -

Добрый день. Прошу подкинуть инфы по выбору хорошего УФ принтера для печати под задачи:

1. Печать на ХДФ и фанере с последующей резкой на лазере.

2. Печать партионная, не для штучных задач.

Мои познания в данной области ограничены. Изучив интернет полагаю, что голова должна выдавать CMYK+белая подложка+лак и все за один проход. Так как при таком наборе достигается наилучшее нанесение и цветопередача (не берем сейчас в расчет качество краски) + скорость работы.Вопросы:

1. Какие головы предпочтительнее? По надежности и качеству.

2. В сторону каких станков смотреть по производителю?

3. Как понять реальную скорость покраски? По предварительным подсчетам минимальное требуемое нанесение от 30 м2 за 8 часовую смену в хорошем качестве.

4. Какие нюансы стоит изучить еще при выборе станка?

5. Требуемое рабочее поле от 1600*1000 мм.

6. Как просчитать предварительно расход краски?

7. Может кто посоветует хорошего продавца такого оборудования?

8. Принтер с размером 2000*3000 пока не рассматриваю, так как может не хватить места под него, да и не бюджетная машина, хотя я так понимаю такие станки берут прям без вопросов, ибо закрывают ими 99% задач.

В-общем в сухом остатке нужен принт качественный, надежный, небольшой, довольно шустрый, с хорошим качеством печати.

Буду благодарен за фидбэк. -

Этих ребят я тоже смотрел, не скажу, что самые бюджетные, но почему-то никто не продает с рабочем полем 1500*1500 или 1600*1600. Не могу понять почему. Народу работающего с фанерой тьма. Неужели все кроят фанеру пополам и работают на 1610 станках? Или методом протяжки? Ведь это только замедляет процесс.

-

6 минут назад, Dan сказал:Я отвечал вот на эту ссылку:

Вы правы, там не порталник

Есть совет по хорошему продавцу/сборщику станков?

-

В догонку тогда уже не могу не спросить, может кто посоветует к кому обратиться за станком под такие задачи. Контора или просто сборщики на заказ.

22.05.2024 в 08:06, Dan сказал:Нет. На этом станке трубка установлена в задней части станка. Портал лёгкий и пустой, только с головой.

Переделать его под две трубки на портал не получится от слова совсем!Вот тут лучше видно, что это полноценный портальник.

Хм. Только сейчас обратил внимание на подпись файла, что это Апачи Некст. Где-то на форуме читал, что станки от Апачи не лучшее решение.

-

22.05.2024 в 08:06, Dan сказал:И, да, не советую связываться с зарефом.

Какие нюансы?

21.05.2024 в 23:37, PavelK сказал:то за 57. Шаговые, Nema57 ? Если хотите скорости, то только серво движки (да же не гибриды, а чистокровные сервы ватт так от 400)

Имел ввиду 57 серия. Например Leadshine 57, у меня сейчас такие на портале. 2шт - слева и справа, кожух с портала при этом я снял для облегчения. Если честно, то в железках не очень компетентен. Отталкиваюсь только от того, что предлагают производители. Ребята из Svetocha (Ярославль) предлагают такой же станок, но только обычный открытый портальник, но с одним двигателем на портал 86HS120 Leadshine. Типа мощнее и надежнее.

-

8 часов назад, PavelK сказал:Почему вообще "подгонять" приходится? Кривая фанера? Разве от того, что лежит в кубе прямее не становится, учитывая что 8мм толщина ?

Все верно, кривая фанера.

8 часов назад, PavelK сказал:Она уже стоит? При такой линзе 130 трубка будет как 100Вт что, по идее, наоборот снизит скорость.

Не так давно начал экспериментировать с пятеркой, но тоже заметил, рез вроде ровнее по глубине по сравнению с 4кой, но как-то медленнее стало. Не понимаю в таком контексте физику процесса.

8 часов назад, PavelK сказал:Закрытый портальник на 2 трубы? По-моему крайне редкий зверь. Если нашли модели скиньте посмотреть, пожалуйста.

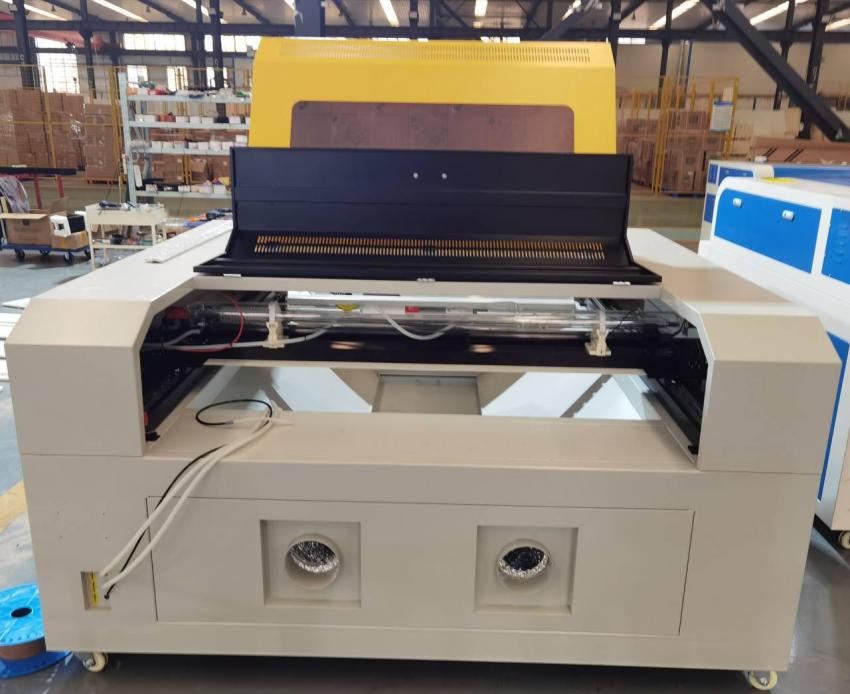

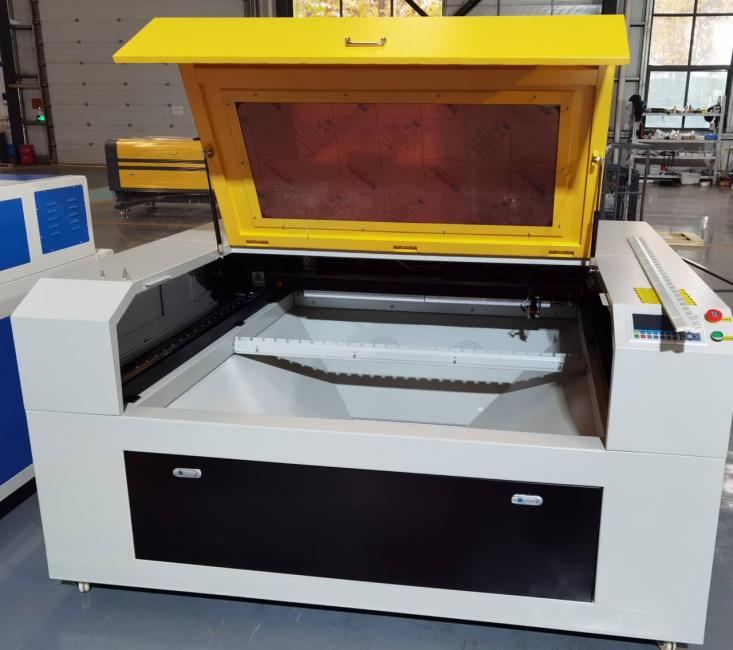

Либо сразу трубы на портал цепляете (несколько).Вот они по тлф говорят, что могут привезти 1500*1500 закрытый портальник на 2 головы. По ссылке на фото портальник, но с одной головой.(не реклама) https://zareff.ru/lazernyyestanki/tproduct/651989686-696037858891-lazernii-stanok-zareff-ruida-1600h1600-m

8 часов назад, PavelK сказал:Портал на две трубы требует дорогих и больших серв что бы это как-то ездило.

Я так понимаю Вы о моторах. Думаете 57е ну вытянут?

-

Добрый день, товарищи.

Прошу поделиться опытом и помочь советом.

Сейчас работаю на станке с полем 3000*1500 на Руиде 6445g с трубкой Rechi W6. Все хорошо. Но встал вопрос в скорости производства. 90% времени раскрой фанеры 8мм, серийное производство однотипных деталей.

Поставил перед собой задачи:

1. Увеличить скорость производства без дополнительного раскроя листов 1500*1500 на форматнике, а значит поле станка должни быть 1500*1500.

2. Скорость можно поднять за счет экономии времени на подгонке фокусного расстояния головки, а значит установить оптический автофокус. Но штука как выяснилось очень! дорогая. Нашел полурешение установкой 5"" линзы и подгонка фокусного расстояния стала менее требовательным моментом.

3. Дымоудаление. Работая на портальнике, думаю многие согласятся, что нижняя вытяжка + купол сверху даже на мощных моторах не решает проблему. Нужен закрытый корпус.

4. Головы. Соответственно скорость можно поднять станком с двумя головками. Основных решения два. Две полностью зависимые головы - понятно, удобно, просто, но не удобно при раскрое например нечетного количества деталей по технологической карте. Второе решение - две полузависимые головы, то есть зависимые по Y, но независимые по Х - одна головка на сервомоторе. Вопрос: есть у кого опыт работы с такими головками? Как оно в быту реально?

5. Трубы. Установить на портал или стационарно. Думаю тут ответ очевиден - портал под 2 трубы. Нет проблем с дальними точками по мощности и юстировке.

6. Контроллер. Руида или Троцен? Слышал мнение, что Троцен с двумя и более головками работает лучше. Так ли это или офиг какой контроллер?

В итоге пришел к следующей модификации станка:

Поле 1500*1500

Портальник на две головки независимые по "Х".

Станок в корпусном исполнении.

Есть у кого опыт работы с похожим оборудованием? Насколько удобно работать?

Если что, то такой станок нашел под заказ у Zareff. Кто знает контору, как впечатление от работы? Как вообще их станки?

Буду признателен ответам. -

Вы правы. Решил обезопасить схему 4х контактным реле. Наконец собрал все необходимое. Но есть вопрос по подключению.

Электромагнит "+" - на блок питания "+24" напрямую.

Электромагнит "-" - на блок питания "-24" через реле контакты 87 и 30 я так понял, но полярность при этом имеет значение? Как правильно? 30й контакт реле на "-" электромагнита, а "87" контакт на "-" блока питания?

Контроллер "+24" и "Wind" к 85 и 86 контактам в реле, так как это катушка полярность не имеет значение.Блин. Сейчас внимательно посмотрел на электромагнит, не указана на нем полярность вообще.

-

02.02.2024 в 22:03, red_armyman сказал:ввиду очень малого спроса приобретаю фанеру редко, три последних года беру белорусскую в Белоруссии, благо рядом, единственное видимо по причине так же малого спроса даже сорт 2/2 стал редко появляться в продаже, в основном 2/4-её не брал, ничего сказать не могу

Хотел попробовать белорусскую, но 2/2 редко бывает в Московском регионе.

-

31.01.2024 в 20:57, PavelK сказал:Мои Вам соболезнования =) Может, конечно, за два года что-либо поменялось, но по информации из первых рук она была жуть.

Них...я не поменялось!! ППц, Нет, режет норм. НО, чернит как фсф и шлифовка так себе. Теперь продаю)) Взял только из-за цены и срочно нужнап была. Так что, комрады, Вологодский комбинат в черный список. У меня пока в приоритете пока Муромск. У кого есть какие рекомендации?

Судя по форуму, Ярославльская тоже в черном списке.

-

1

1

-

-

Всем привет. Немного подниму тему. Кто какую сейчас использует фанеру (каких фабрик)? Всю осень 2023 резал 8мм Муромскую к НГ качество стало портится. Шлифовка хорошая, не вопрос, но внутри частые пустоты и скопления клея. Беру только сорт 2/2. Сейчас заказал на пробу пачку Вологодской. Кто резал, есть отзывы?

Вообще режу на трубе 130Вт 12-14мм, продув 2,7атм.

-

Честно сложновато мне в электро схемах. Но если я правильно понял, то

Клапан1 физически подключаем +24 и Wind (низкое давление, работает постоянно при принципиальном включении лазера или запуске программы),

Клапан2 - +24 и Status (высокое давление, реагирует от настройки слоя в программе)?

-

Я, конечно извиняюсь, но не разберусь с одним вопросом. При 2х режимной работе (гравировка и резка) первый электромагнитный клапан на постоянный обдув (под гравировку) подключаем +24 и wind + в RDWorks отключаем в настройках слоя обдув = получим включение клапана при включении самого лазера, а для 2го электромагнита тоже самое, но в настройках слоя ставим галочку "включить обдув" = клапан будет включаться только на этом слое (так сказать двухступенчатое включение)? Прошу прокомментировать, правильно ли я понимаю схему для работы в двух режимах?

Доолню. Сам компрессор вкл/выкл мне не надо. Мне нужно только открыть/закрыть воздушные трубки в нужный момент.

-

Доброго времени суток. Возникла задача. Может кто думал на эту тему.

Задача нанести гравировку и раскроить фанеру 8мм. Сейчас делаю через запуск двух файлов. Один проход гравировка + быстрый рез, настроено все послойно. Ручками выставляю мало воздуха на подачу. Далее запуск файла резки, ручками ставлю 1,7-2 атм.

Задумал попытаться автоматизировать подачу воздуха в зависимости от задачи работы лазера. Те. запускаем файл, где есть слои гравировки, быстрого реза и резки за один проход. Понятно, что нужно ставить два регулятора заранее настроенные на нужное давление и два электромагнитных клапана постоянно закрытого типа. Как подключить такую схему к электронике, чтобы система, понимая какой слой будет отрабатывать, включала соответствующий клапан.

Контроллер Руида RDC6445S. Может кто делал подобную схему?

-

ШД стоят Leadshine 573S15-L.

По щелчкам кажется как зуб шкива на зуб ремня немного наскакивает но не перескакивает. Портал не люфтит, по обеем сторонам не закусывает, если перемещаю его в выключенном состоянии ручками.

В данном случае экспериментировать с ускорением? Скорость ХХ менее влияет?

Не было таких проблем при скорости 150 и ускорении 750. По-этому и хотел его ускорить.

.thumb.jpg.f7ec6d19de00d74baa9081ef577833de.jpg)

Reci W4 или W6 нужен совет.

в Что выбрать?

Опубликовано: · Жалоба на ответ

Рез не получается косым на такую толщину с линзой 2.5?

Интересно как глобально отличаются цифры. Получается в глобальном понимании между трубками w4 и w6 например, т.е. щаг в 30Вт разницы практически нет. Можно компенсировать линзой, если задачи обрабатывать толщины от 3 до 8 мм например. А разница в цене трубок значительная. Но это математика. А на практике? 4" линза + 90W + 8мм фанера=?