-

Публикации

162 -

Зарегистрирован

-

Посещение

-

Дней в лидерах

9

Сообщения, опубликованные пользователем santila1

-

-

у нас в регионе такая конструкция не покатит, выйдешь покурить, вернешься, а весь рулон уже на полу, а все потому, что свет моргнул

хотя... у меня поддерживается печать с рулона, а сам рулон не влезает под диаметру и лежит уже года 3 пылится... надо тоже попробовать сделать такой девайс

Спасибо!

подставки то под снпч тоже не простые

-

1

1

-

-

Имя: Александр

Страна: Россия

Город: Южно-Сахалинск

Оборудование находится: Сахалинская обл., г.Южно-Сахалинск

Сфера деятельности: полиграфка, сувенирка, наружка

Помощь: помогаю... за еду. п.с. от икры уже тошнит

, ну а если серьезно, обращайтесь, а там решим

, ну а если серьезно, обращайтесь, а там решим

-

-

тут еще надо учитывать такие переменные как тип и сорт фанеры

фк (не влагостойкая) режется намного лучше фсф (влагостойкая) за счет клея которым соединен шпон

-

В 30.09.2015, 3:26:29, Slana сказал:Ещё очень полезная штука: Объект/преобразовать абрис в объект. В зависимости от толщины абриса - получается замкнутая кривая. Попробуйте!

есть еще комбинация клавиш ctrl+shift+Q

-

1

1

-

-

Для 9G530

в кореле создаем квадрат 100х100мм

вырезаем на лазере

в программе на вкладке "config" жамкаем кнопку "vendor param"

пароль RD8888

в появившемся окне нажать "read" (пробежит зеленая полоска до верха)

выбираем ось которую нужно подкорректировать

ищем параметр "step length" (необходимо записать текущее значение, на случай неправильного ввода, эти данный будут стартовой точкой)

жмем на значение, рядом появляется кнопка, нажав на которую станок предложит ввести "graph length" и "measuring length"

первое значение берем из корела (в нашем примере - 100мм.), а второе - то что получилось на заготовке (чем точнее измерите, тем точнее будет совпадение)

после ввода данных подтверждаем изменения и жмем "write"

снова режем тестовый квадрат и сверяем

-

1

1

-

-

36 минуты назад, Vakarian сказал:Почему так категорично? Пленка присутствует разных размеров. По крайней мере печатаю на 1.05 см- 1.26 см- 1.54 см

Т.е. предлагается где-то печатать, а у себя резать?

Может тогда просто купить экосольветник на 1.6 м с функцией резки? Тогда и вправду охватишь практически всё.

предположил что вы печатаете на стороне (т.к. обычно у кого есть интерьерник, то есть либо функция резки на нем, либо отдельно режущий плоттер) поэтому и сказал что у многих рекламок ширина 1.6м.

в общем основной момент в том, что плоттер с полем резки меньше 1.2м. - это гемор, а больше 1.2м. редко когда требуется

-

В 12.08.2015, 5:09:16, Шагамага сказал:Тоже задумался о покупке режущего плоттера. Может кто поделится, какой ширины оптимально брать, чтобы охватывать большинство заказов? И ещё все пишут про позиционирование, а для чего оно нужно и насколько запарно без такой функции?

если планируете охватить почти все, то первый плоттер советую брать для материалов шириной 1200мм., желательно с функцией контурной резки

виниловые самоклейки для аппликации в основном идут шириной 1000 и 1200мм., редко 1500мм.

термо пленки в основном 500мм, есть и 1000мм. но тоже редкость

еще есть винил для печати, ширина в среднем 1600мм., плоттер нужен в данном случае для контурной резки по отпечатанному изображению, в основном наклейки с контурной резкой небольшие, поэтому при печати можно все уместить в ширину 1200мм.

первый можно взять и китайца, у нас был LIST1350, брали за 40т.р., отбился за неск. месяцев, еще два года на нем резали, он кстати был без функции контурной резки и то умудрялись печатать метки и резать)) на площади больше 1м. появлялись смещения изображения до 2мм.

-

те кто пробовал, качество изображения хорошее получалось? на чем печатали (струя, лазер)? фото работ, если можно.

года 3-4 назад пробовал печатать на струйнике, качество не понравилось, бросил затею, "временно"))

-

В 20.07.2015, 2:21:48, Serik1832 сказал:Здравствуйте. Нужна ваша помощь в выборе оборудования, для гравировки на чехлах сотовых телефонов (материал - пластик, стекло, дерево, резина, металл, крашеный металл). Смотрел в интернете про "МИНИМАРКЕР" очень понравился, но цена убила))). Сейчас рассматриваю "veno 530" и "Qualitech 9G 530". Что посоветуете или порекомендуете. Заранее спасибо)))

минимаркер - это оптоволоконный лазер, еще его называют твердотельным, в основном используется для нанесения монохромных изображений на металл, пластик, при изменении длины волны может изменять цвет гравировки, рабочее поле то ли 10х10см, то ли 16х16.

квалитек и вено - это цо2 лазеры, отлично подходят для резки и гравировки фанеры, оргстекла, акрила, 530 модель думаю нормально потянет материалы до 4мм., 6мм. уже с напрягом, точнее труба будет садиться гораздо быстрее, так же можно гравировать силикатное стекло или зеркало с оборота, с помощью спец.пасты можно наносить гравировку на металле

в общем первое это для ювелирных работ и небольших заготовок без функции резки (моб. телефоны к примеру)

а второй для всего остального))

п.с. поправьте если ошибся

-

видео не смогу выложить

-

1

1

-

1

1

-

-

Возможно говорю очевидные вещи, но надеюсь кому-то поможет.

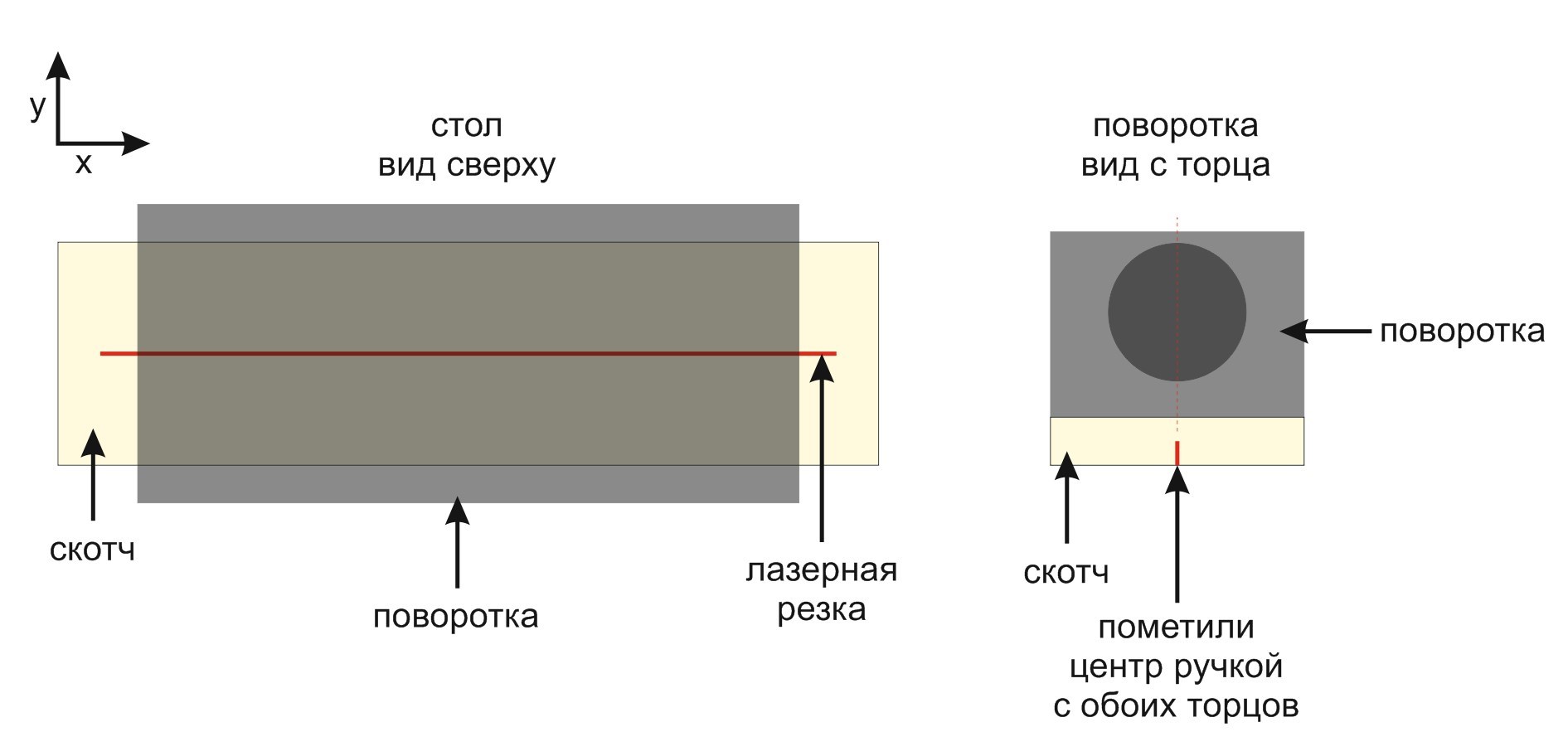

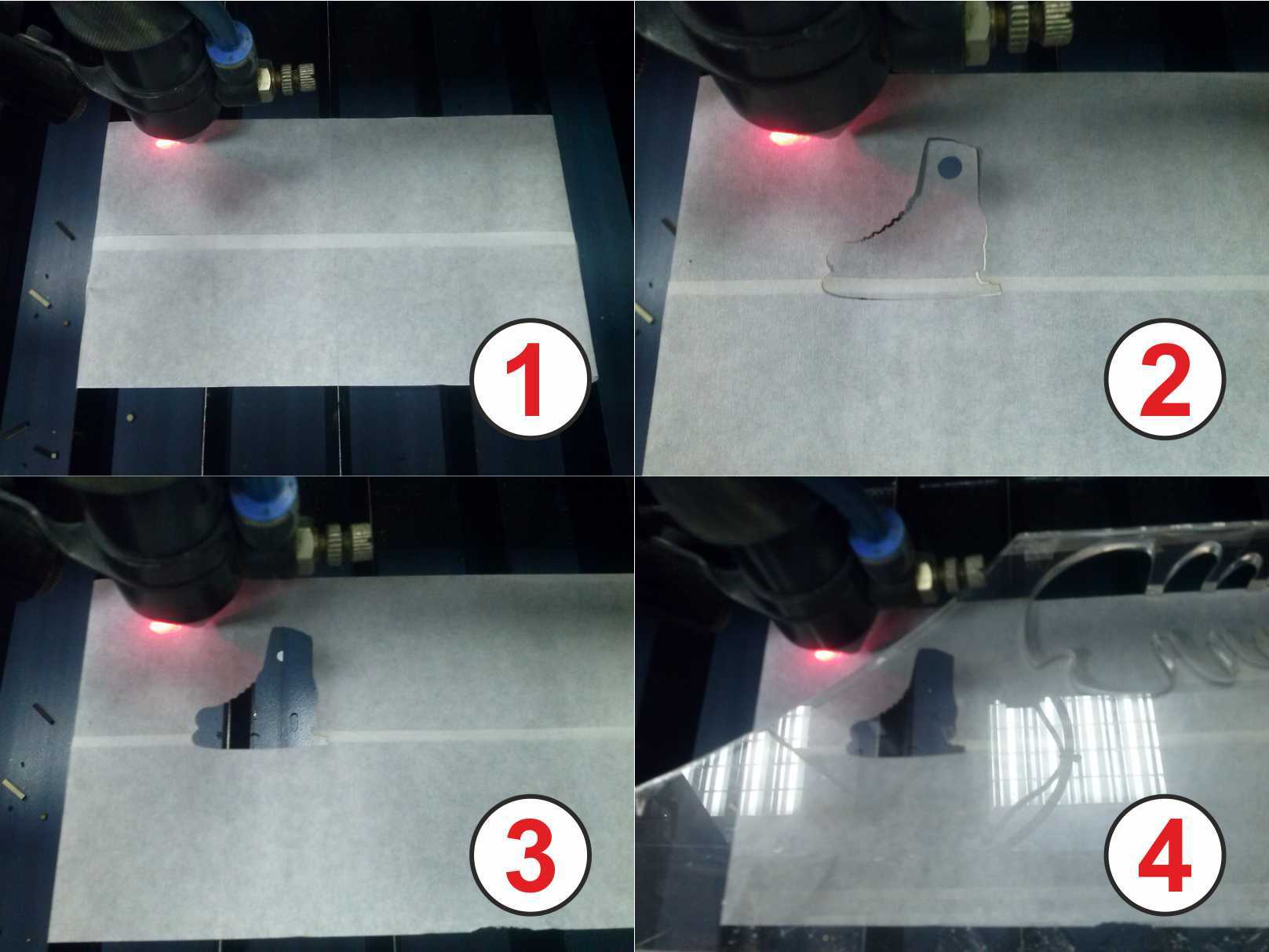

Малярный (бумажный) скотч- незаменимая вещь при позиционировании материала.

К примеру тираж брелков. Поклеил скотч, вырезал трафарет, поставить человека (можно даже без опыта) которому только останется менять обрезки материала и нажимать кнопку старт. В общем и материал сэкономлен, и сам чем-то более полезным занят.

Позиционирование поворотного устройства. Поклеить скотч вдоль оси Х, прорезать лазером по ней линию длиннее поворотного устройства, разметить центр у поворотки с двух сторон и совместить линии.

На сотовый стол конечно скотч клеится лучше, нежели на ламели.

-

4

4

-

-

а может длиномер как-то переделать?

-

В 01.04.2015, 22:16:10, Aleks_1 сказал:Столяром клеил , не то . Хочется чтобы вырезал, намазал (кисточкой или чем, можно и обе части) слой подсох и все не реагирует ни на что. Потом когда надо достал сложил аккуратно, прижал, засунул в в печку (микроволновку) и там все склеилось. Контактный клей тоже не подходит он при нанесении прилипает

если еще актуально, есть клей в баллончиках, например в зеноне, временной либо постоянной фиксации, полагаю что можно его распылить на необходимый материал и потом сверху приложить силиконовую подложку от оракала, а когда надо отделил и приклеил, и кажется при нагреве он становится более липким

-

хочу попасть в святая святых, файлы скинул, не знаю пойдут или нет?

-

брак сократили - молодцы, себестоимость наверное упала?! а конечная цена изменилась в меньшую сторону?

-

Павел, добрый день!

Все поставили, все работает, сразу ощутили полезность данного девайса!

Спасибо огромное за разработку.

Авто фокус был бы просто шедевром!

Вопрос: при поднятии и опускании стола появился характерный звук, это у всех так?

-

-

Павел, доброго времени суток!

Осталось изготовить только корпус?

-

помнится я растворителем снимал нагар с гравировки на натуральной коже (ватными дисками и палочками)

правда тереть долго нельзя, иначе коже становится плохо, но нагар снимался полностью

-

Для этого станка Зетус однозначно облегчит жизнь.

ок, завтра кину заявку в реклаб

когда ожидается первая партия?

-

благодарю за просвещение

-

найдено на просторах интернета:

Полиамид

PA

Полиоксиметилен

POM

Полиэфирсульфон

PES

Полиэтилентерефталат

PET, ПЭТ

Полиимид

PI

Полистирол

PS, ПС

Полиметилметакрилат

PMMA

Поликарбонат

PC

Полипропилен

PP, ПП

Акрилонитрилбутадиенстирол

ABS, АБС-пластик

еще:

Акрил (оргстекло). Отлично подходит для лазерной резки. Прекрасно режется до толщины 10-15 мм. Любой вид гравировки лазером наносится хорошо. По сравнению с другими материалами более всего соответствует требованиям лазерной обработки. В большей степени это объясняется тем, что при воздействии лазером плавления материала почти нет, в основном происходит испарение и устранение паров сжатым воздухом, подаваемым в область обработки. Значительное оплавление поверхности реза наблюдается лишь при невысокой скорости резки и маленькой подаче воздуха. В этом случае получается так называемая “зеркальная кромка” реза. Ее наличие нужно отдельно указать при оформлении заказа. На молочном и цветном акриле такой эффект выражен не очень сильно.

Кромка реза, как правило, имеет тонкую полосатую структуру, которую полностью устранить нельзя, так как она является следствием физических процессов, имеющих место в области реза. Однако подобная тонкая структура не имеет ничего общего с зубцами большей амплитуды, являющимися результатом недостатков в оборудовании. Когда выполняется резка акрила, имеющего толщину более 5-8 мм, необходимо принимать во внимание термические напряжения, которые могут появляться в материале, в особенности в режиме “зеркального реза”, и вступать в связь с собственными внутренними напряжениями.

Полистирол более медленно и не так хорошо, как акриловое стекло, режется. Его резка выполняется через расплав материала, что приводит к появлению на кромках реза облоя. Если воздух подается в незначительном количестве, то кромка реза практически прозрачна, но облой существенный. Если подачу воздуха увеличить, то облой уменьшится, однако при этом кромки реза будут шершавыми, а решетка технологического стола и вентиляция забьются нитями, которые выдуваются из области реза. Поэтому возникает необходимость чистить стол и вентиляцию после резки почти каждого листа. Таким образом, полистирол можно резать, но процесс этот весьма трудоемкий.

Полиэфирное стекло (ПЭТ, ПЭТФ, ПЭТГ). Оно режется лазером хорошо, но хуже, нежели акрил. Незначительный облой будет почти всегда. Поверхность реза может быть почти зеркальной, однако периодическая неровность на ней бывает всегда и немного сильней выражена по сравнению с акрилом.

Стиролакронитрил (САН) – это не так давно появившийся полимерный материал, который применяется в рекламных технологиях. Лазером режется хорошо. Качество реза - среднее между акрилом и полистиролом.

Зеркальные и фольгированные пластики в принципережутся также как и обычный пластик, однако возникают определенные трудности, связанные с возможностью повредить зеркальный слой. Многое определяется типом и маркой металлизированного пластика, методом нанесения слоя металла и защитного слоя краски. Чтобы уменьшить возможность возгорания и повреждения зеркала, нужно обеспечить более сильный воздушный поток. Также можно осуществлять резку подобных пластиков зеркальным слоем вверх.Поликарбонат лазером режется плохо, причем толщина должна быть не более одного-двух миллиметров. Край реза получается зеркально-коричневый, облой ярко выражен, периодическая структура заметна. Сотовый поликарбонат, имеющий толщину 4-6 мм, резать можно, однако качество реза будет низким.

Слоистые пластики – текстолит, гетинакс и другие, .плохо режутся лазером, причем толщина должна быть маленькой. В основном это объясняется слоистой структурой материала и особенностями применяемой полимерной связки.

Полипропилен, капролон и иные литые полимерные материалы, включая. Термореактивные, подвергаются резке достаточно хорошо при толщине не более 5-10 миллиметров. Однако большое значение имеет конкретная марка материала и его производитель.Фторопласт подвергается резке лазером, однако лишь при очень хорошей вытяжке. Во фторопласте имеет место объемный характер поглощения лазерного излучения, следствием которого является особенный, взрывной характер процесса резки.

О блицовочные пластики и термопласты. Можно резать только при толщине 1-2 миллиметра. Можно добиться достаточно хорошего качества реза, однако резка будет весьма трудоемкой.

Пенопласты и поролоны легко подвергаются резке. Резку можно выполнять с оплавлением поверхности кромок или без нее. Однако если толщина материала превышает 20-25 мм, то проявляется заметная “бочкообразность” лазерного реза, т.е. края реза уже не будут перпендикулярными поверхности. Когда осуществляется резка поролона, могут возникать проблемы с внутренними напряжениями в материале, из-за которых контур резки может получиться искаженным.

Дерево и шпон подвергаются резке хорошо до толщины 10-15 мм, в зависимости от типа древесины. Чтобы удалять продукты горения, нужно обеспечить достаточно сильный поддув. Сосна, ель, осина, тополь режутся хорошо, а вот береза, бук или дуб на порядок хуже. Чем большей плотностью и твердостью обладает древесина, тем трудней она подвергается лазерной резке. Характер резки вдоль и поперек волокон отличается. Общей проблемой являются сучки, которые препятствуют получению резки высокого качества. Край реза бывает от светло-коричневого до практически черного, слегка обугленный. Более твердая и толстая древесина имеет более темный цвет кромки реза.

Фанера. До толщины 8-10 мм режется хорошо. Резка фанеры в основном определяется сортом древесины, видом клея и способом обработки. Обессмоленная фанера из древесины хвойных пород режется наилучшим образом. Фанера из березы режется хуже. Еще хуже фанера с формальдегидными смолами. Рез всегда имеет темную поверхность. Режим и качество резки каждого сорта фанеры выявляются путем эксперимента.

Картон, пенокартон, бумага, ткани лазером режутся замечательно. Рез будет иметь немного желтоватый или коричневый край. Основная трудность для тонких материалов - их ровная укладка и удержание на плоскости. В несколько слоев резки практически не бывает, ведь при этом очень трудно избежать попадания продуктов распада между слоями и их загрязнения.

Кожа при толщине 3-4 мм режется хорошо. При этом нужно обеспечить сильный поддув. От типа кожи зависит цвет и степень обугленности краев реза. Достаточно трудно уложить ровно кожу на поверхность стола раскроя.

МДФ и ПСБ подвергаются резке хорошо при толщине не выше 8-10 мм. Однако характеристики материала (тип связки, плотность прессовки) отличаются значительно в зависимости от марки и производителя. Пробные резы поэтому обязательны. Край реза ровный, цвет - от светло- до темно коричневого, немного обугленный. Нужно обеспечивать сильный воздушный поддув.

Ламинированная ДВП режется хорошо при толщине не выше 10-12 мм. Край реза от светло- до темно-коричневого цвета, что зависит от толщины. Нужно обеспечивать сильный воздушный поддув.

ДСП ввиду своей рыхлой структуры и особенностей применяемой полимерной связки режется очень плохо. ДСП толщиной до 6 мм в принципе резать можно. Край реза неровный, темно-коричневого, кое-где черного цвета.

Резина и линолеум лазером режутся хорошо. Однако в тонком (около 0,1 мм) слое вокруг кромок реза теряется вулканизация. Резина некоторых сортов может обугливаться по торцевой поверхности реза. Имеет место специфический запах, который впоследствии выветривается.

Паронит, гипсокартон, слюда лазером режутся хорошо . Лазерная резка прокладок из паронита применяется часто. От толщины материала зависит скорость резки. Вообще высокотемпературные и композитные материалы можно резать лазером лишь в том случае, если они устойчивы к термическим напряжениям.

Искусственный камень. Тип используемой связки определяет возможность резки. Искусственный камень на акриловой основе, имеющий толщину 10-12 мм, будет резаться хорошо. Край реза гладкий, матовый.

Стекло, керамику можно подвергать лазерной резке, но это не просто. Хотя есть определенные виды настенной керамической плитки, которые режутся нормально. Однако обычный для стекла и керамик механизм термораскалывания, применяемый при их резке, дает положительные результаты лишь при больших партиях абсолютно однотипного материала. Малые радиусы кривизны контура реза исключаются, а скорость резки невысокая.-

2

2

-

-

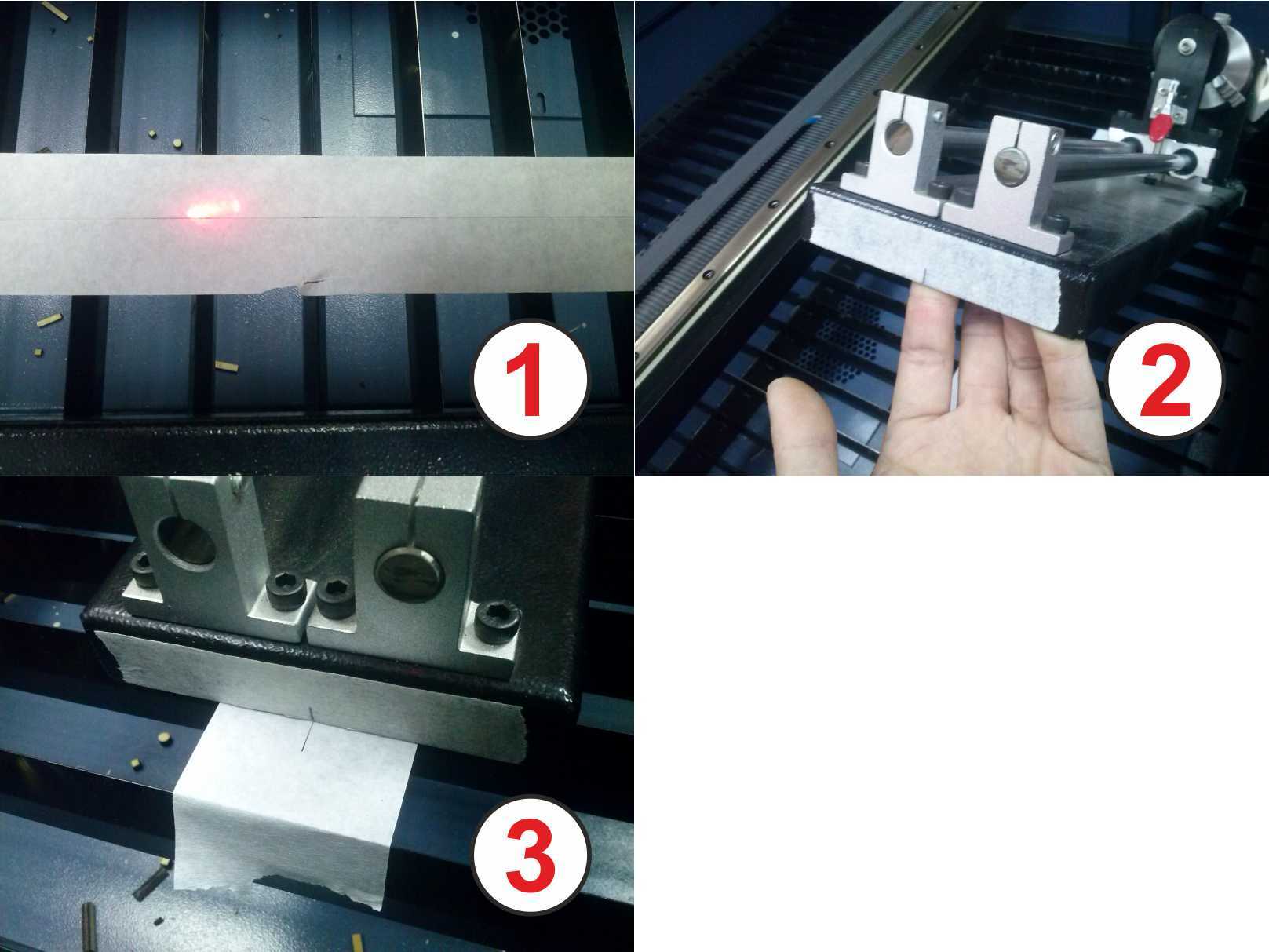

На скотч прикатали кожу

осторожно кожу отодрали от картона

клей временной фиксации с баллончика получше отходить должен

Epson 1410 переделка для рулонной печати

в Печатное оборудование

Опубликовано: · Жалоба на ответ

ну, если использовать не автомобильные подшипники, а например вот такие, то норм http://purelogic.ru/shop/mehanika_dlya_stankov_chpu/podshipniki_kacheniya_sfericheskie_sharovye/podshipniki/